« La qualité est l’aptitude d’un ensemble de caractéristiques à satisfaire les exigences spécifiées. »

Définition de la norme ISO

Autrement dit, la qualité permet de garantir au client que ses exigences sont respectées.

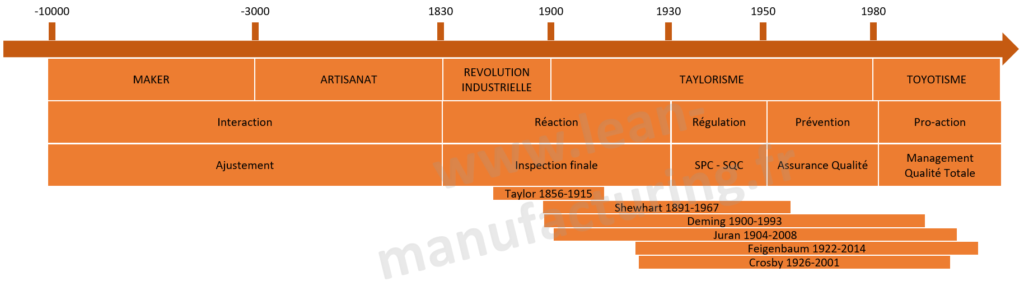

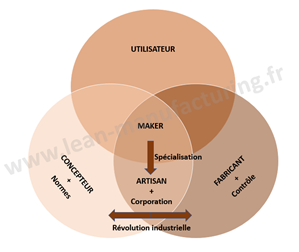

L’Homme fabrique des outils depuis la préhistoire. A cette époque lors du processus de fabrication, les 3 intervenants (le concepteur, le fabriquant et l’utilisateur) étaient en permanence en interaction puisqu’ils n’étaient qu’une seule et unique personne (maker). La qualité était implicite, pas besoin de spécification, pas d’insatisfaction du client.

L’Homme fabrique des outils depuis la préhistoire. A cette époque lors du processus de fabrication, les 3 intervenants (le concepteur, le fabriquant et l’utilisateur) étaient en permanence en interaction puisqu’ils n’étaient qu’une seule et unique personne (maker). La qualité était implicite, pas besoin de spécification, pas d’insatisfaction du client.

Rapidement, les objets se sont perfectionnés, ainsi que les procédés de fabrication. Les individus se sont spécialisés pour devenir des artisans. La séparation entre l’utilisateur d’un côté et l’artisan de l’autre, créa le besoin de codifier le travail pour s’assurer de la confiance des utilisateurs-client. Les artisans se regroupèrent en corporation, dans le but de former les jeunes aux métiers par l’apprentissage et de contrôler la qualité de fabrication par l’application de savoir-faire.

En transformant les techniques de fabrication par l’introduction des machines, la révolution industrielle transforma le système productif :

-

- Les ouvriers sont regroupés dans une usine au service des machines,

- La parcellisation du travail selon Adam Smith, permet d’augmenter la productivité de chacun.

L’avantage majeur est le gain de productivité lié au remplacement des artisans par le couple Machine-Ouvrier.

L’inconvénient étant la séparation des fonctions de l’artisan en industriel (concepteur) / ouvrier (fabricant) aboutissant à une perte de sens pour l’ouvrier, ce qui engendre démotivation et non-qualité. Afin de résoudre ce problème, il a fallu créer des inspecteurs qualité effectuant un contrôle unitaire en fin de production. Les pièces présentant une anomalie étaient rebutées.

Apport du Taylorisme :

A la fin du XIXe siècle, Frederick Taylor apporta sa pierre à l’édifice en ajoutant 2 concepts :

-

- La Division verticale du travail. Les activités des opérateurs sont définies par les services méthodes : quoi faire ?, comment faire ?, avec quels outils ? et quand le faire ?

- Un Salaire au rendement et contrôle des temps. L’argent étant pour F.Taylor, la seule motivation de ce type de travail.

L’avantage est l’augmentation des volumes par les machines-outils et donc la baisse des prix unitaires. Mais cette augmentation de production, eut pour effet un inefficace et couteux service de qualité. En effet l’inspection de 100% des produits, dans une production de masse est inopérant.

Contrôle Qualité (SPC-SQC):

Ainsi dans les années 30, les études sur les statistiques ont permis de réduire les coûts de contrôle. Grace aux cartes de contrôles (SPC) et aux échantillonnages (SQC), les processus étaient sous contrôle.

La SPC a pour objectif de Maîtriser les processus. L’idée sous-jacente est : maitrisons les paramètres de fabrications, ainsi nous nous assurons de la fabrication de lots de qualité par 2 actions :

- Identifier les paramètres influençant la fabrication,

- Surveiller ces paramètres pour agir avant l’apparition du défaut – carte de contrôle de Walter Shewhart.

L’objectif est de rendre le système interne robuste.

Mais à quoi bon maîtriser vos processus si la matière première n’est pas conforme. L’approche SQC s’assure que les intrants soient conformes aux spécifications initiales. A l’aide de table statistique, la SQC rationalise l’inspection des produits fournisseurs.

A l’aide de table statistique, la SQC rationalise l’inspection des produits fournisseurs.

Même si cette approche permet de baisser les coûts induits par les contrôles, ils existent encore, et, ces contrôles sont toujours a posteriori.

L’apport de l’Assurance Qualité:

Le succès du contrôle qualité fut indéniable mais insuffisant. Le contrôle qualité est basé sur le Niveau de Qualité Acceptable : c’est-à-dire que l’entreprise accepte de fabriquer un certain nombre de rebut. L’Assurance Qualité quant à elle est basée sur la prévention. L’idée est de définir les process permettant de fabriquer bon du premier coup. Ainsi le produit est garanti par la Maîtrise du processus :

-

- Ecrire ce que l’on doit faire : Standard de travail,

- Faire ce que l’on a écrit : Formation,

- Ecrire ce que l’on a fait : Archivage.

Après la seconde guerre mondiale, le Japon lança un plan de réindustrialisation par le biais de la JUSE. Des pionniers de la qualité, comme Edwards Deming, Josef Juran, Armand Feigenbaum …, furent invités à former les industriels du Japon. Le constructeur automobile Toyota agrégea ses différents travaux pour les intégrer dans son système de production.

L’apport du Management de la Qualité Totale:

C’est le prolongement de l’assurance qualité étendue à l’entreprise et non plus au processus de fabrication. Son objectif est le zéro défaut, et le système tout entier est mobilisé pour atteindre cet objectif. Au final, l’ouvrier devient acteur de sa propre qualité.

-

- Son travail est revalorisé par le management participatif. Il devient acteur de l’amélioration de son poste de travail (kaizen, cercle qualité, Hoshin, PDCA, PDSA),

- A l’aide du système andon, les défauts sont éradiqués dès leur apparition. Evitant ainsi les contrôles finaux,

- L’intégration des fournisseurs à leur système de production, permet à Toyota de réduire les contrôles d’inspection,

- En intégrant tous les intervenants du marketing aux client finaux, la qualité n’est plus l’apanage de la production mais un des éléments de la qualité perçue par le client.

Ces 4 éléments permettent de mettre sous contrôle toutes les parties prenantes du système : c’est le management de la qualité totale. Son objectif est bien évidemment de satisfaire le client, mais également les actionnaires et les salariés :

-

- Satisfaire le client, c’est s’assurer de futures ventes,

- Satisfaire l’actionnaire, c’est s’assurer un investissement sur le long terme,

- Satisfaire les salariés, c’est s’assurer de leur engagement afin de produire rapidement un bien ou service de qualité.

Finalement le système de Management de la Qualité Totale est régi par 8 principes :

-

- Orientation satisfaction client : L’entreprise est organisée afin d’améliorer ses capacités à satisfaire toutes les parties prenantes (clients, personnel, actionnaires, collectivité),

- Satisfaction des fournisseurs, dans un principe de gagnant-gagnant.

- Leadership : la direction crée un environnement favorable à la satisfaction des parties prenantes,

- Amélioration continue : Tout le personnel est impliqué dans l’amélioration de ses activités,

- Approche factuelle pour la prise de décision : Toute décision est prise sur l’analyse de faits,

Les 3 suivantes correspondent à la Stabilité des 4M :

-

- Implication du personnel : Le personnel doit être impliqué et motivé (modèle de Knoster),

- Approche processus : les processus sont identifiés et optimisés,

- Approche systémique : les processus sont au service du système entreprise.