En flux poussé, on produit selon les prévisions de vente définies par le PIC/PDP. Les achats et la production se font par anticipation des ventes, les produits sont stockés dans l’attente d’une expédition. L’écart entre prévision et réalité nécessite un ajustement permanent pour éviter les arrêts de production par manque de matière ou pour éviter une surproduction.

Le juste à temps permet de résoudre le zéro délai et le zéro stock de la loi des 5 zéros.

Son objectif est de produire ce qu’il faut au plus tard en respectant le délai souhaité par le client tout en maximisant les bénéfices.

Juste à Temps

= apporter les ressources juste nécessaires, au juste moment au juste endroit.

Pour cela il est nécessaire d’organiser la production en flux tiré continu:

-

- Flux tiré : La production est synchronisée avec le besoin du client à l’aide du TaktTime, c’est-à-dire que la production fabrique la quantité juste necessaire pour satisfaire les besoins du client.

- Flux continu : les produits sont toujours en mouvement (2 états possibles : transformation ou déplacement du poste amont vers le poste aval).

Son indicateur de performance est le leadtime, son outil d’analyse est la VSM, et ses outils d’améliorations sont le SMED et le Kanban.

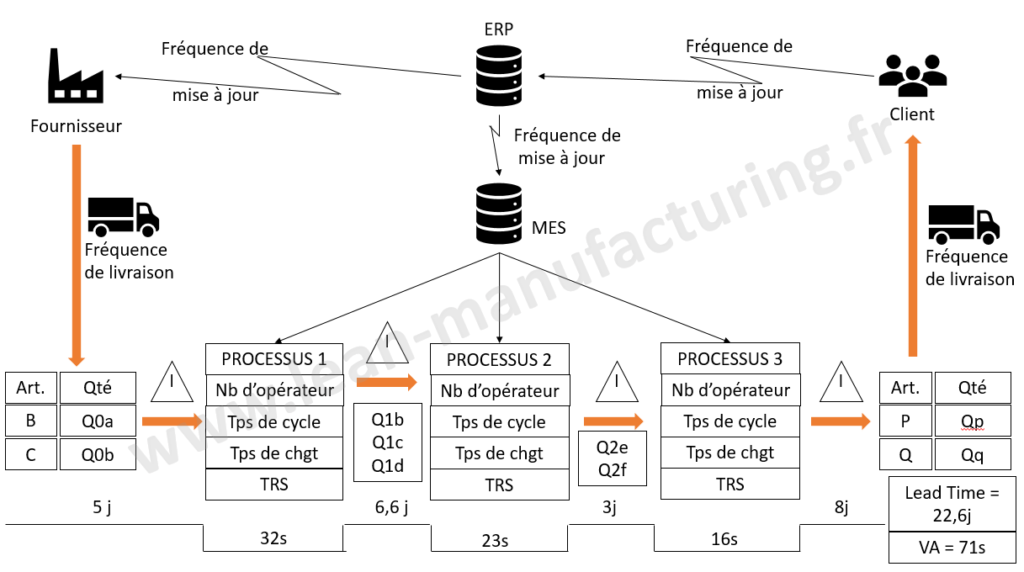

La VSM (ou MIFA):

Définition:

La Value Stream Mapping (VSM) est une représentation visuelle globale des flux de matières et d’informations de la commande par le client à sa livraison.

Ce schéma montre:

-

- Les flux d’informations,

- Les flux de matières,

- Les processus de transformation,

- les niveaux de stock.

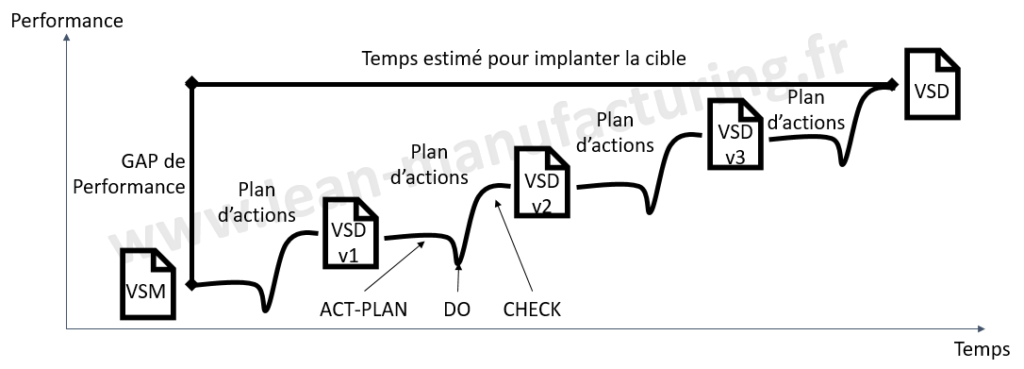

En définissant votre flux cible (VSD), et en connaissant votre situation actuelle (VSM) vous en déduirez les actions à mener pour parcourir l’écart entre la VSM et la VSD.

Votre plan d’actions général peut-être découpé en plans d’actions intermédiaires. Chaque plan d’action sera découpé en 4 phases:

Votre plan d’actions général peut-être découpé en plans d’actions intermédiaires. Chaque plan d’action sera découpé en 4 phases:

-

- Plan: L’équipe planifie les activités de transformation,

- Do: Transformation du périmètre selon le plan. Cette transformation est souvent accompagnée d’une perte de performance.

- Check: Vérification de la performance du nouveau flux et correction des anomalies,

- Act: Prise en compte des erreurs lors des phases précédentes afin d’améliorer les phases suivantes. Et redéfinition des VSD suivantes, à l’aide de l’expérience acquise.

Créer une VSM:

Etape 1:

L’objectif est de représenter le plus fidèlement possible le flux actuel. C’est pourquoi il est nécessaire de prendre en compte tous les flux du périmètre sélectionné:

-

- Sélectionner les produits à analyser,

- Définir le périmètre d’analyse,

- Identifier les processus de transformation des produits sélectionnés dans le périmètre défini,

- Pour chaque processus, aller sur le terrain et:

- relever le délai d’exécution du processus(DEP),

- relever les temps de cycle (TC),

- relever les temps de changement de série,

- le niveau des stocks amont et aval par composant,

- le nombre d’opérateur.

- Relever les temps de traitement de l’information:

- par qui?

- où est-elle stocké?

- comment est-elle transmise?

- Quelle est la fréquence de mise à jour?

Etape 2:

Dessiner la VSM à partir des données relevées à l’étape précédente.

Etape 3:

Consolider les données et les ajouter sur la VSM pour avoir une représentation globale de votre flux.

-

- Transformer la quantité de stock en durée par la formule suivante : qté x Takt Time,

- Calculer le leadtime en jours:

- Calculer le temps VA

- Calculer le taux d’efficience : temps VA / leadtime

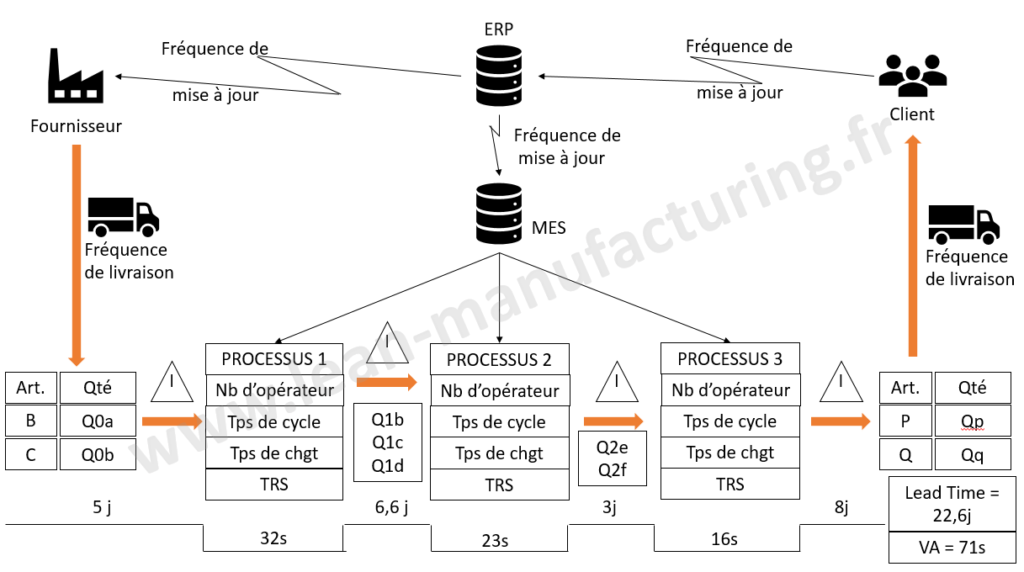

Définir la VSD:

La cible doit intégrer les principes du lean:

-

- Déterminer le takt time production,

- Mettre en place un flux continu chaque fois que cela est possible, sinon un flux tiré

- Piloter la production sur un seul processus: le pacemaker,

- Lisser la charge,

- Calculer la taille des lots,

- Calculer les boucles kanbans.

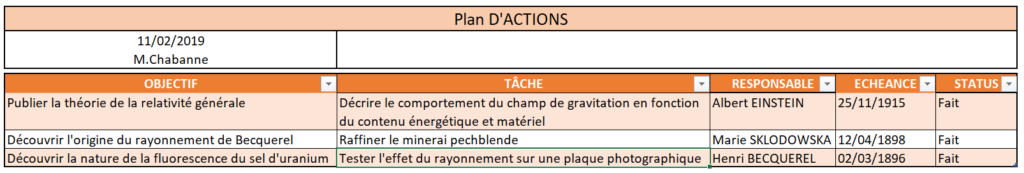

Le plan d'actions:

Le plan d’action est une liste ordonnée d’activités futures avec pour chacune d’elles un responsable identifié.

Exemple de plan d’actions:

-

- Reconcevoir vos produits dans un objectif de différentiation retardée,

- Optimiser les temps de transport et de déplacement en réagençant votre atelier de production

- Transformer votre logistique en flux tirés, sans impacter les délais clients

- Introduire le système kanban dans le secteur de flux tiré,

- Réduire votre leadtime par des chantier SMED et KAIZEN,

Le SMED

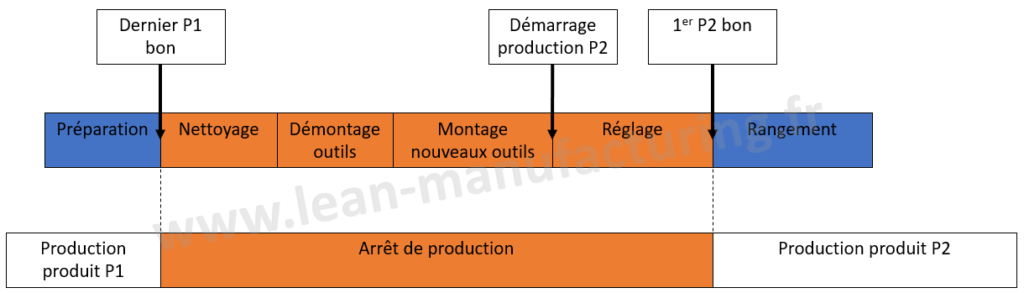

Afin d’optimiser le Taux de Rendement Synthétique (TRS) d’une machine, il est fréquent de produire un mix de plusieurs produits. De fait il est nécessaire de réaliser entre 2 productions différentes, des arrêts de production.

- Opération orange: réglages internes ne peuvent être réalisés que lorsque la machine est arrêtée,

- Opération bleue: réglages externes peuvent être faits quand la machine est en marche.

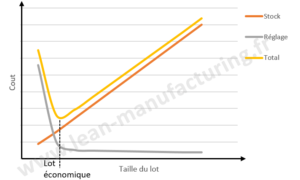

Afin de minimiser ces arrêts de production, l’approche traditionnelle regroupe les Ordre de Fabrication (OF) du même produit pour réduire le nombre d’arrêts. Il existe une taille de lot pour laquelle le cout est minimum: c’est le lot économique.

L’approche lean ne remet pas en cause la notion de lot économique mais recherche à diminuer la taille du lot économique afin de le réduire à une taille égale à 1. Or d’après la courbe il n’existe que 2 façons :

L’approche lean ne remet pas en cause la notion de lot économique mais recherche à diminuer la taille du lot économique afin de le réduire à une taille égale à 1. Or d’après la courbe il n’existe que 2 façons :

-

- Augmenter le cout des stocks (et vous le faites en réduisant les places disponibles dans votre secteur même si cette augmentation est incitée),

- Réduire l’effet de réglage. C’est l’approche de la méthode SMED (Single Minute Exchange Due). Cette méthode analytique, conceptualisée par Shigeo SHINGO dans les années 70, vise à réduire les arrêts de production en réduisant les temps des opérations internes.

La méthode:

- Retranscrire le mode opératoire réel, par l’observation sur le terrain (Gemba) + vidéo pour archive,

- Catégoriser le mode opératoire, sans oublier les opérations fréquentielles,

- Créer un simogramme en minimisant le temps d’arrêt de la machine,

- Réduire le temps externe au maximum égal au temps de production machine.

Le kanban:

Définition:

Le vocabulaire:

Afin de faciliter la compréhension de ce qui suit je vous invite à lire les définitions ci-dessous.

- La Kanban (n.f.) : étiquette attachée à un contenant. Cette étiquette porte les informations d’identification du contenu (référence, quantité, poids, code barre, adressage…).

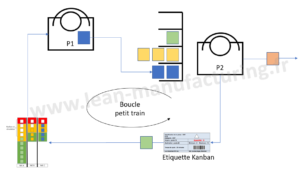

La méthode:

Le poste 2 consomme des pièces fabriquées par le poste 1.

Le poste 2 consomme des pièces fabriquées par le poste 1.

Chaque fois qu’il utilise un kanban de pièces, il scanne le code barre de la kanban donnant l’ordre de fabrication au poste 1, et dépose le kanban dans une zone de retour.

Le poste 1 fabrique selon l’OF et les place dans un kanban. Lorsque le contenant est plein il attache au contenant une Kanban et dépose ce kanban dans une zone d’envoi.

En parallèle, un petit train se déplace entre le poste 1 et le poste 2 pour charger et décharger les kanbans pleins ou vides.

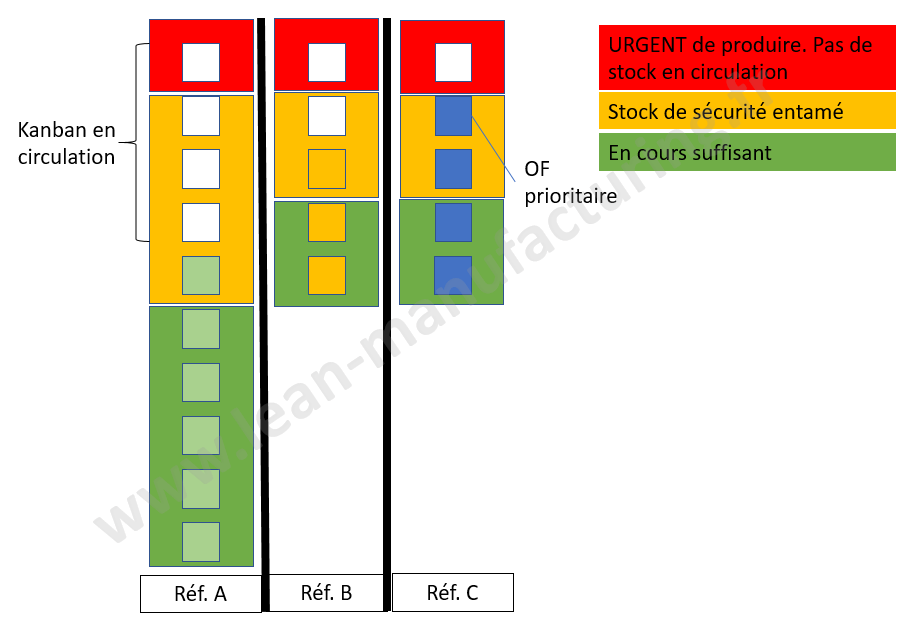

Quand un poste de travail réalise plusieurs types de pièces, le système kanban doit lui donner l’ordre de priorité. C’est le rôle du planning à Kanbans.

Gestion des priorités:

Quand le planning à Kanbans d’un poste de travail comporte plusieurs types de Kanbans, le principal problème de l’opérateur consiste à choisir le type de pièce à fabriquer en priorité.

Supposons qu’un poste de travail fabrique 3 types de pièces :

1er cas : il n’y a aucun Kanban sur le planning ; il n’y a donc pas de production.

2ème cas : le planning est le suivant :

Il est donc urgent de lancer la fabrication des pièces de référence C. On tiendra ce raisonnement chaque fois que l’on voudra fabriquer un container de pièces et on choisira de lancer la production des pièces dont la quantité en circulation est la plus faible.

La mise en place en 7 étapes:

- Le choix du périmètre à modifier,

- Déterminer pour chaque composants sa Consommation Moyenne Journalière (CMJ). La CMJ représente la quantité moyenne de composants sur une période, que doit livrer quotidiennement un système amont à son client pour satisfaire la demande.

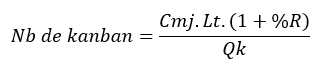

- Le calcul des boucles d’approvisionnement (ou nombre de cartes Kanban) et dimensionnement du shop stock par calcul:

Cmj (pièce/j): Consommation Moyenne Journalière.

Lt (j): durée nécessaire pour fabriquer une pièce et la livrer au poste aval.

%R: taux de rebut du périmètre.

Qk (pièce): capacité d’un kanban.