Bref historique du Juste à Temps:

Au sortir de la seconde guerre mondiale, Toyota est confronté à un problème de pénurie de matière première. L’entreprise n’a pas la capacité financière d’immobiliser ses capitaux en bords de ligne. Dès 1947, Taiichi Ohno proposa une solution originale pour réduire les stocks:

ne produire que ce que le client demande ni plus ni moins – le concept du flux tiré était né.

Pour forcer la production à produire en flux tiré, Toyota imposa à tous les sous-systèmes élémentaires de production de travailler en synchrone sur le même rythme. En se faisant, les Ordres de Fabrication sont cadencés selon un rythme régulier (le takt time ou en français : le cadencement) visant la suppression de la variabilité des commandes (Mura)

Or nous avons vu dans l’article précédent que pour améliorer ses profits, l’entreprise devait supprimer les causes du gaspillage, dont l’une était l’irrégularité des activités dans le temps: le Mura.

Le juste à temps par sa capacité à créer un flux tiré pièce à pièce est un des piliers du Lean.

Mais la production en juste à temps pose 2 problèmes :

- La fabrication doit s’adapter à une demande aléatoire de la part du client. Le système productif doit avoir la capacité de changer de fabrication à la demande sans délai ni coût supplémentaire,

- Aucun aléas ne doit perturber la fabrication, car il n’y pas de marge de manœuvre pour fabriquer plus que le besoin initial : La cible est 0 défaut – 0 arrêt.

Pour pallier à ces problèmes, Toyota développa :

- Le concept du nivellement-lissage (heijunka) permettant de transformer une demande client aléatoire en un ordre de fabrication respectant la taille de lot minimal,

- L’organisation de l’atelier en Unité Autonome de Production, permettant la stabilité des 4M. L’UAP peut s’adapter au changement de cadence, elle est flexible. Son autonomie lui permet de résoudre les problèmes dès leur apparition.

Le juste à temps est donc un système permettant de s’adapter à la demande client sans devoir modifier son organisation, car il est pensé pour s’adapter aux aléas et répond pleinement à la loi des 5 zéros:

- Le zéro délai ou flux continu – un processus en flux tiré pièce à pièce est un processus sans attente,

- le zéro stock : rendu possible par le flux tiré : la commande déclenche la fabrication,

- le zéro papier : réduction de la chaine de commandement par l’autonomie des UAP,

- le zéro défaut – assurance qu’aucun produit défectueux n’est livré au client, c’est le système andon,

- le zéro panne – assurance que les moyens fonctionnent à leur plein potentiel, c’est le concept de la TPM.

L’équilibrage au Takt Time:

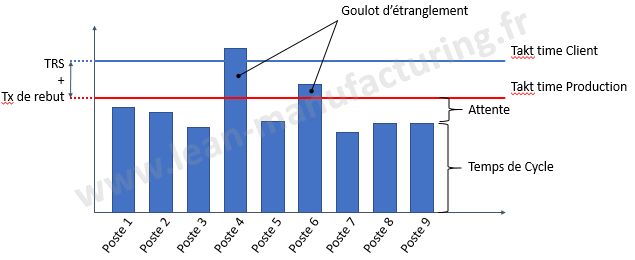

Le takt time production (TTp) permet de dimensionner la ligne de production de façon à répondre au juste besoin du client (TTc), c’est le cœur du Juste à temps car il rythme le flux de production de l’atelier.

L’équilibrage au takt time est la répartition des activités dans les différents postes, où le temps de cycle de chaque poste doit être égal au takt time production.

- Tcycle > TT , le poste est un goulot d’étranglement, l’observation de la ligne de fabrication nous montrera un stock en amont du poste et des attentes sur les postes aval,

- Tcycle = TT, les opérateurs travaillent à un rythme soutenu et régulier,

- Tcycle < TT, les opérateurs ont des attentes et des stocks apparaissent dans les postes avals.

Ainsi l’équilibrage des postes au takt time facilite l’observation et la mise en évidence d’écarts entre temps de cycle et takt time. Il va révéler des pistes d’amélioration aux personnes sur le terrain qui mèneront des chantiers d’amélioration (Kaizen) pour tendre vers la cadence optimale – le takt time client.

De nombreux paramètres peuvent compliquer le calcul du takt time, comme : Le mix produit, la configuration de l’atelier existant, les taux de rendement des moyens…

HEIJUNKA (Lissage - fractionnement):

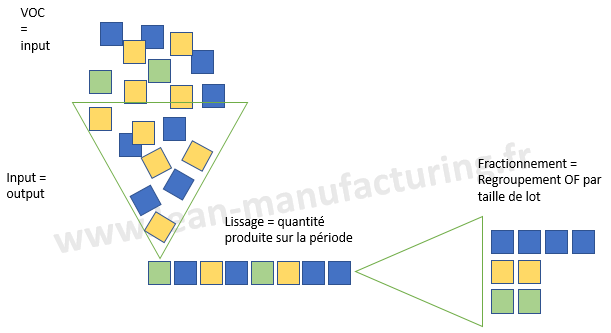

Selon l’échelle de temps considérée, les commandes peuvent être vues comme stable (sur une vue macro / annuelle) tout en étant aléatoire sur une échelle micro (journalière). Or une production pour être efficiente doit être stable. Il est donc nécessaire de transformer les commandes aléatoires en Ordre de Fabrication ordonnée et par taille de lot optimal.

C’est la fonction du nivellement. En se basant sur l’analyse des commandes, le système crée une trame en considérant les besoins client et les tailles de lot de lancement de fabrication.

Cette trame est ensuite reproduite afin de satisfaire tous les besoins. Puis le processus recommence par l’analyse des commandes et ainsi de suite.

Le Heijunka s’appuie sur 2 principes:

- Lissage: Lissage de la production sur une courte période. Il permet d’adapter les niveaux de production aux variations de la demande client, et donc de respecter les délais de livraison, tout en réduisant les besoins en investissements et en maintenant une qualité de produit constante,

- fractionnement: Regroupement des ordres de fabrication de même famille sur une période donnée.