But d’une entreprise:

L’objectif de l’entreprise est de maximiser ses bénéfices.

Bénéfice = CA – volume x coût unitaire

Dans un système concurrentiel le prix de vente est fixé par le marché. Ainsi pour augmenter ses bénéfices, l’entreprise n’a d’autre choix que de réduire le coût de revient unitaire du produit.

Coûts de revients:

Définition d’un coût :

Le coût de revient (ou coût unitaire) correspond à la somme des ressources consommées (financières, techniques, humaines…) par les activités nécessaires à la mise en œuvre du processus d’élaboration d’une unité de produit ou de service. L’ensemble de ces ressources peut être direct ou indirect, fixe ou variable.

Au final vous obtenez :

Bénéfice = CA – ressources consommées

L’intérêt de cette définition est de mettre l’accent sur le fait que les bénéfices ne dépendent pas du volume mais des ressources consommées. C’est donc en agissant sur la consommation des ressources que l’on peut agir sur le coût.

Décomposition des couts unitaires:

On peut distinguer deux paires de coûts, lesquels en se croisant forment quatre catégories. Ces dernières sont à l’origine des principales méthodes de calculs.

| Coût | Fixe (1) | Variable (1) |

| Direct (2) | Main-d’œuvre, CAPEX, … | Matière Première, frais de distribution, sous-traitance… |

| Indirect (2) | Personnel administratif, abonnements, frais d’assurance, loyer, amortissement bâtiments… | Energie, fournitures, outillage, … |

(1) Les coûts variables sont constitués seulement par les charges qui varient avec le volume d’activité de l’entreprise. Alors que les coûts fixes ne sont pas proportionnels aux quantités fabriquées.

(2) Les coûts directs sont ceux qu’il est possible d’affecter sans calcul intermédiaire au coût d’un produit déterminé. Et les coûts indirects sont ceux qu’il n’est pas possible d’affecter immédiatement au coût d’un produit déterminé.

Les charges indirectes posent un problème important, dans la mesure où leur incorporation au coût du produit nécessite un traitement préalable.

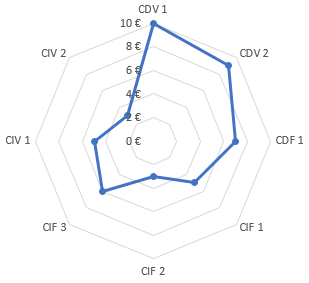

Une fois que votre coût de revient sera décomposé en ressources consommées, il vous sera facile d’identifier les axes de progrès et de prioriser les chantiers d’amélioration en fonction du rapport bénéfice/effort. Le but étant de réduire chaque coût à zéro.

Réduire les coûts:

But vs Objectif:

Le but est le centre d’une cible que l’on vise. C’est une vision, une direction, un idéal. Alors qu’un objectif, c’est un résultat que l’on veut atteindre.

Le but est le centre d’une cible que l’on vise. C’est une vision, une direction, un idéal. Alors qu’un objectif, c’est un résultat que l’on veut atteindre.

On atteint un objectif et l’on tend vers un but. Pour progresser vers le but choisis, des objectifs doivent être fixés à court, moyen et long termes.

La loi des 5 zéros:

Une entreprise idéale vend donc un produit ou service au prix du marché en consommant zéro ressource et donc un leadtime réduit à 0. Evidemment ceci n’est pas réaliste mais bel et bien la cible de toute entreprise.

Ce concept a été développé par Taiichi Ohno dans les années 50 au sein de Toyota, sous l’appellation de la loi des 5 zéros. Ils correspondent au :

-

- Zéro défaut : Les rebuts entraînent des surcoûts importants. L’idée est de faire bon du premier coup, c’est l’approche du Management de la Qualité Totale avec les apports de l’autonomation , des QRQC, des cercles qualité, du 6sigma, …

- Zéro panne : Tout arrêt lié au dysfonctionnement des outils de production entraîne une perte de temps. C’est l’enjeu de la TPM dont l’objectif est de mener une maintenance préventive au plus juste pour que les pannes ne se produisent pas.

- Zéro stock : Un stock n’est rien d’autre qu’une immobilisation de capital. Supprimer ces stocks c’est libérer des moyens financiers pour l’entreprise.

Mais attention, réduire les stocks sans se préoccuper des causes de la création des stocks est peine perdu. Il est nécessaire de résoudre les problèmes de goulot d’étranglement de la production, de désorganisation de vos process … masqués par le niveau de stock. En les diminuant vos problèmes racines réapparaitront. - Zéro délai : Le délai du point de vue du client est la durée entre la commande et la livraison du produit commandé. Le juste à temps a pour but d’éliminer tous les temps qui n’apportent aucune valeur au produit. Les principes Agile améliorent les systèmes en permettant aux systèmes d’être réactifs aux sollicitations extérieures.

- Zéro papier : A l’origine le but n’était pas de sauvegarder la forêt, mais de supprimer toutes les tâches administratives qui n’avaient pas de valeur aux yeux du client. Aujourd’hui, les nouvelles technologies de l’information et de la communication nous viennent en aide, en automatisant les tâches d’enregistrement et de restitution des données.

Ainsi tout système se doit d’améliorer son organisation dans l’optique d’atteindre cet idéal, Le Lean manufacturing y répond par la chasse aux gaspillages (ou MUDA).

Chasse aux gaspillages :

En supprimant les gaspillages, vous optimisez votre processus et réduisez le leadtime de vos activités. Finalement vous fabriquez plus rapidement avec moins de ressources (main d’œuvre, milieu, moyens).

Taiichi Ohno, identifia 7 formes de gaspillages :

-

- Transport: Réduire les mouvements, en repensant vos flux logistiques, et l’emplacement de vos moyens de fabrication.

- Déplacement: Réduire les mouvements inutiles du personnel. Au-delà de la suppression des mouvements superflus, c’est une réflexion sur l’ergonomie des postes de travail.

- Surproduction: Produire au plus juste, ni plus ni moins, en quantité mais également en qualité. Quelques exemples : produire trop de pièces sans commande, produire un document que personne ne lira car inadapté, saisir plusieurs fois le même indicateur, préparer une formation inadaptée…

- Tâches inutiles: Supprimer toutes les tâches qui ne contribuent pas à la valeur ajoutée du point de vue du client.

- Stock: En plus d’être une immobilisation de capital, le stock induit des tâches inutiles sans valeur ajoutée (Manutention entrée/sortie de stock, gestion de l’inventaire…).

- Attente: Une ressource en attente de produire est une perte de temps et d’argent. La chasse aux goulots d’étranglements et au processus non synchronisé est ouverte ! – voir la théorie des contraintes et l’analyse des flux (VSM).

- Défauts: la non-qualité consomme les ressources pour au final ne pas vendre le produit. C’est du 100% perdant.

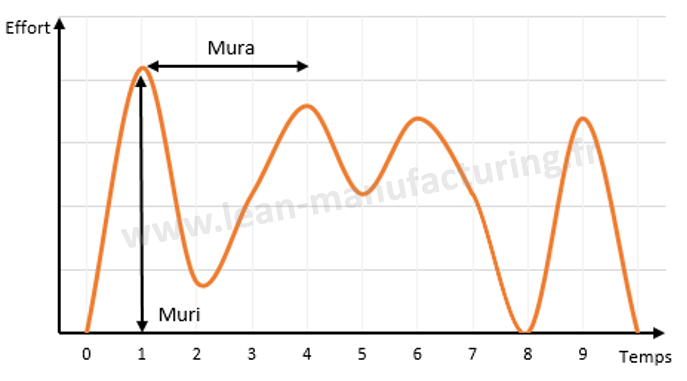

Pour les éliminer, il va falloir les chasser (les rendre visibles). Si au début vous chassez du gros gibier, au bout d’un certain temps, le gibier se fera petit et difficile à débusquer. C’est que le système lui-même est source de gaspillage. Le système par son fonctionnement génère des variations d’effort dans le temps. Ce sont les MURI – MURA.

Le MURI représente l’excès, la dépense d’énergie supplémentaire demandées à la ressource afin de pallier au manque de maitrise de l’activité par le système. Données erronés, processus non appliqués, fabrication supplémentaire pour compenser les futurs rebuts. Il représente le coefficient de sécurité pour s’assurer de livrer au client un produit de qualité. Pour l’éradiquer vous devez repenser vos process comme un système intégré au service du client. C’est le concept du Management de la Qualité Totale.

Le MURA représente l’irrégularité d’une activité dans le temps. C’est la raison principale pour constituer des stocks afin de lisser les variations de la demande. Créer ce stock pour pallier à une anomalie, est une bonne action, mais accepter ce stock, c’est accepter un gaspillage.

Il est donc nécessaire de rechercher la cause de cette irrégularité, éliminer la cause et réduire graduellement la taille du stock et recommencer le processus dès l’apparition d’une attente par manque de stock.

L’objectif est de réaliser un flux pièce à pièce continu – sans attente ni stock : c’est le concept du juste à temps.

La démarche Lean a pour but l’efficience du système « entreprise ». L’entreprise s’organise en mettant en place les concepts du Juste à temps et de Management de la Qualité Totale afin d’éliminer les sources de gaspillages (muri – mura).

Et jour à après jour, chaque membre de l’entreprise optimise le système par l’élimination systématique de toutes les formes de gaspillages rencontrées dans leurs activités : c’est le concept de l’amélioration continue.

| CIBLE : les 5 zéros | OBJECTIF : 7 gaspillages | CONCEPT Lean |

| Zéro défaut | Défauts | Management de la Qualité Totale |

| Zéro papier = process au plus juste et numérisation | Tâches inutiles / process inutiles | Amélioration continue |

| Zéro délai | Transport | |

| Déplacement | ||

| Zéro panne | Attente | |

| Zéro stock | Stock | Juste à Temps |

| Surproduction |

Démarche:

La réussite de votre démarche repose sur 4 phases :

-

- Modéliser votre système transformant une commande en livraison. Les processus supports (RH, maintenance, finance…) font partie du système et donc du problème de la performance globale. Puis décomposer les coûts de revient par famille/produit/référence. Le but est de comprendre où est la valeur ajoutée.

- Définir vos objectifs d’optimisation de vos charges d’exploitation. Déclinez-les en livrables échelonnés dans le temps. Déployer vos tableaux de bords pour piloter l’avancement.

- Par un management participatif, impliquer vos opérationnels dans l’amélioration de leurs activités quotidiennes. Et piloter le suivi des résultats via votre tableau de bord.

- Mettre à jour votre modèle de production.