Lean Manufacturing

Une entreprise est un système rationnel de coordination de ressources en vue de maximiser ses bénéfices.

En se concentrant sur la réduction des charges d’exploitation, le Lean Manufacturing contribue à l’amélioration des performances de l’entreprise.

« Livrer au client ce qu’il veut, quand il le veut, avec le minimum de ressources. »

5 principes

Valeur

Définir la valeur du point de vue du client. Le système doit livrer au client ce qu’il veut.

Flux de valeur

Visualiser le processus globale de la création de la valeur

Flux tiré

Fabriquer à la commande pour minimiser les stocks

Réduire le leadtime, pour livrer le client quand il le veut

Amélioration continue

Perfectionner le processus afin de minimiser les ressources nécessaires

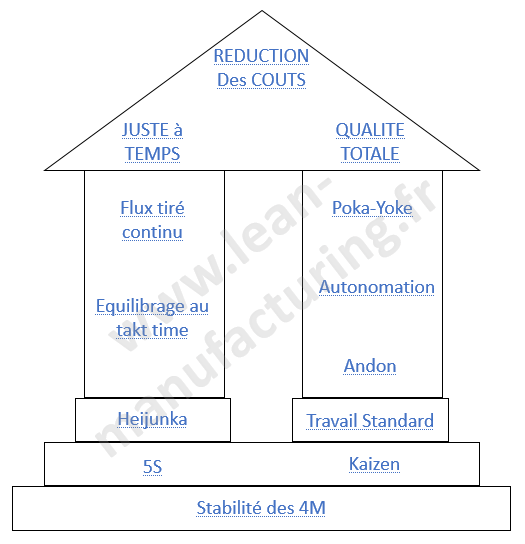

Maison Lean:

C’est un système d’amélioration continue (Kaizen) des processus de la chaine de valeurs, animé par un management participatif qui s’appuie sur l’engagement de l’opérateur dans son travail. L’opérateur est une ressource intelligente, acteur de l’amélioration des performances de l’entreprise.

Dans les années 70, F.Cho conceptualisa le Système de Production Toyota (TPS) régie par 14 principes sous la forme d’une maison soutenue par 2 piliers : le Juste à Temps et la Qualité Totale.

Pilier: Juste à temps

1. Utiliser des flux tirés pour éviter la surproduction,

2. Lisser la production: Heijunka,

3. Organiser les processus en flux continu pour éliminer l’attente.

Fondation: Management participatif

7. Fondez vos décisions sur une vision à long terme (Hoshin),

8. Allez sur le terrain pour bien comprendre la situation (Gemba Genchi Genbutsu),

9. Utiliser uniquement des technologies au service des opérateurs et de vos processus,

10. Prendre le temps de la réflexion, appliquez rapidement les décisions,

11. Former des responsables qui connaissent parfaitement le travail de ses collaborateurs,

12. Former des équipes qui appliquent la philosophie de votre entreprise,

13. Respecter votre réseau de partenaires et aider les à progresser,

14. Apprenez de vos erreurs (hansei) et développer l’amélioration continue (kaizen).